Cosa fare quando si dispone di uno spazio limitato ma si desidera automatizzare a tutti i costi per sopperire alla carenza di personale? Potresti non avere una soluzione, se l'espansione non è un'opzione. Questo è il dilemma di fronte al quale si è trovata la Waterman Onions, dei Paesi Bassi, fino all'anno scorso, quando ha finalmente trovato una soluzione e ora ne sta raccogliendo i frutti.

"Volevamo assolutamente automatizzare perché riempivamo ancora a mano le casse con sacchi retinati per cipolle, su piani girevoli, nel nostro piccolo reparto di confezionamento. Ci volevano quattro persone per due piani girevoli. Ma non era semplice trovare personale, oltre al fatto che i dipendenti a volte si ammalano. Inoltre, è un lavoro piuttosto duro. I nostri operatori erano sempre esausti dopo una giornata di lavoro. E per impilare fino a dodici casse, è necessaria almeno una persona alta e forte. In breve, avevamo bisogno di una riempitrice automatica di casse e un impilatore di pallet per completare la nostra pesatrice/clippatrice", afferma Bastiaan Buiting.

Spazio limitato

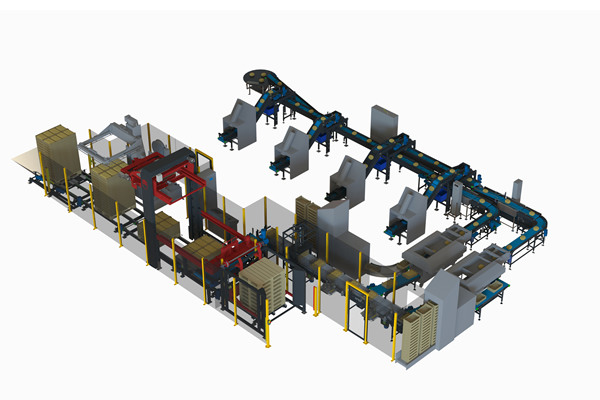

Ma c'era un prerequisito da soddisfare: la soluzione di automazione doveva adattarsi allo spazio disponibile. "Questo era ciò che ci limitava", aggiunge Arjan de Nood dell'azienda olandese Burg Machinery. "Il cliente voleva avere anche la possibilità di eseguire due processi contemporaneamente sulla linea esistente, che comprendeva quattro pesatrici e clippatrici: ad esempio, una confezione da 1 kg e una seconda da 1,5 kg. Ovviamente era fattibile, ma servivano doppi macchinari e, dato lo spazio limitato a disposizione, non era proprio l'ideale".

Concentrati su un singolo processo

Burg ha escogitato un piano per concentrarsi su un unico processo perché è molto più facile da automatizzare. "Il progetto è partito senza intoppi, cosa che ha fatto la differenza rispetto ai progetti di altri fornitori. La Waterman Onions produce grandi quantità per i supermercati, quindi non c'era bisogno di un doppio sistema", dice Arjan. Tecnicamente, sono comunque possibili due corsie simultanee. Burg ha introdotto una corsia di derivazione in modo che l'uscita delle due pesatrici venga deviata lateralmente a un'altra confezionatrice, se a un certo punto si rende necessaria una piccola corsia separata.

Un ambiente di lavoro tranquillo e silenzioso

Fino alla fine dell'anno scorso, la Waterman Onions aveva ancora due persone per ciascuna delle due piattaforme. "Ora l’ambiente di lavoro è tranquillo e silenzioso, anche per il personale. Tutto procede senza intoppi con le due incartonatrici e l'impilatrice di pallet", afferma Bastiaan. "Un’incartonatrice non sarebbe stata sufficiente perché ciascuna delle quattro clippatrici rilascia ancora 30 cipolle nette al minuto, quindi in totale 120 unità al minuto".

Una volta riempite con le piccole confezioni da 750 g, otto per cassa standard, o reti da 500 g, 12 per cartone, i container di entrambe le incartonatrici finiscono su un nastro trasportatore centrale che li porta al pre-impilatore, dove i cartoni vengono impilati a gruppi di due e guidati fino al pallettizzatore.

Il controllo del peso è fondamentale

"La parte più difficile è stata collegare le incartonatrici alle clippatrici esistenti per reti. Fortunatamente, avevamo precedenti esperienze in altri progetti, il che potrebbe anche essere il motivo per cui la Waterman Onions ha avuto così tanta fiducia in noi", continua Arjan. "Sono necessarie due pesatrici ponderali, prima delle due riempitrici, per rimuovere automaticamente gli imballaggi a rete che pesano troppo o troppo poco. Questo non perché le pesatrici fanno un cattivo lavoro, in realtà non lo fanno affatto".

"Ma a volte, ad esempio, due sacchi retinati possono rimanere attaccati l'uno all'altro o non sigillarsi correttamente e le cipolle possono rotolare fuori. Queste reti vengono rimosse. Il tempismo è fondamentale in questi casi, poiché ciascuna delle quattro clippatrici confeziona 30 reti al minuto. Queste reti devono passare una alla volta sulla pesatrice, quindi 60 al minuto, un sacco retinato al secondo. E deve esserci uno spazio vuoto tra le reti, e per questo è necessaria una buona comunicazione con la clippatrice".

Bastiaan aggiunge che la soluzione di automazione di Burg disimballa persino le casse già impilate e le guida verso la riempitrice di casse. "Le incartonatrici scuotono le reti per posizionarle correttamente nei cartoni. Utilizziamo sempre casse standard da 300 x 400, ma è facile passare a una dimensione diversa. Tutto quello che bisogna fare è inserire una cassa diversa e scegliere un diverso programma".

Ottima collaborazione, dalla A alla Z

Waterman Onions è molto soddisfatta della collaborazione con la Burg Machinery, dice Bastiaan. Hanno contattato la Burg Machinefabriek tramite terzi. "In quel primo incontro, hanno ascoltato molto attentamente le nostre esigenze. E quando abbiamo visto che potevano fornirci un pallettizzatore molto compatto, il progetto ci ha subito conquistato, dato il nostro spazio limitato. I pallettizzatori di altre aziende erano sempre leggermente più grandi", spiega Bastiano. "È stata un'ottima collaborazione, dall’inizio alla fine, e siamo molto soddisfatti dell'assistenza post-vendita. Passano di tanto in tanto per controllare se tutto funziona ancora correttamente".

Senza modernizzazione si rimane indietro

Il miglioramento dell'efficienza ha un ritorno sull'investimento di tre anni, quindi la Waterman Onions è decisamente aperta a un'ulteriore automazione. "Vorremmo iniziare con la logistica dei bins, ma la nostra carenza di spazio ci limita ancora. Oggi spesso vengono progettate prima le macchine e attorno a queste si sviluppa la struttura. Tuttavia, negli ultimi quattro anni, siamo riusciti a apportare alcune modifiche principali e secondarie. Devi investire nella modernizzazione, altrimenti non sarai competitivo fra cinque o dieci anni. Attualmente, bisogna gestire grandi volumi e cambiare rapidamente, e puoi farlo solo se continui ad automatizzare", conclude Bastiaan. Ed è proprio nella necessità di automazione che si inserisce la Burg Machinery. Finora, questa società di ingegneria ha installato i suoi piccoli sistemi di automazione e pallettizzazione degli imballaggi in quattro aziende nei Paesi Bassi. Tuttavia, ci sono indubbiamente molte altre attività ortofrutticole che trarrebbero vantaggio da un tale sistema. E non solo nel settore delle cipolle, funzionerebbe anche in piccoli impianti di confezionamento di agrumi o pomodori.

Ed è proprio nella necessità di automazione che si inserisce la Burg Machinery. Finora, questa società di ingegneria ha installato i suoi piccoli sistemi di automazione e pallettizzazione degli imballaggi in quattro aziende nei Paesi Bassi. Tuttavia, ci sono indubbiamente molte altre attività ortofrutticole che trarrebbero vantaggio da un tale sistema. E non solo nel settore delle cipolle, funzionerebbe anche in piccoli impianti di confezionamento di agrumi o pomodori.

Per maggiori informazioni:

Arjan de Nood Burg Machinery

Burg Machinery

Weihoek 11

4416 PX Kruiningen - Paesi Bassi

Tel: +31 (0)113 50 13 73

adenood@burgmachinery.com

www.burgmachinery.com Waterman Onions

Waterman Onions

Hannie Schaftweg 12

8304 AR Emmeloord - Paesi Bassi

+31 (0)527 617 496

info@waterman-onions.nl

www.waterman-onions.nl