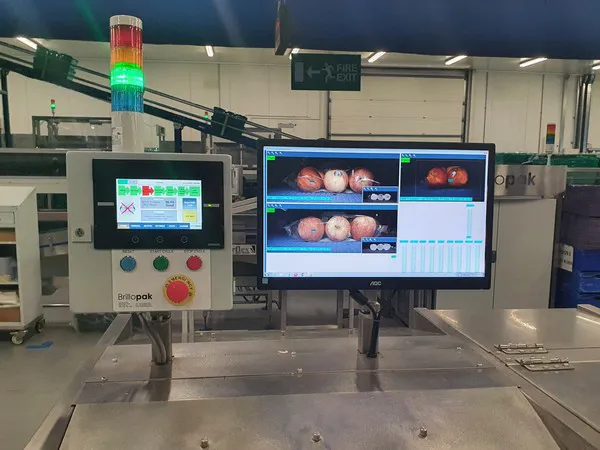

La ditta britannica Brillopak ha escogitato un modo innovativo di utilizzare una mela elettronica per informare e contribuire al funzionamento del suo confezionatore robotico di bins, UniPAKer, per l’ortofrutta. Misurando le forze G (= forze di accelerazione, NdR) cui è sottoposta una mela durante il processo di confezionamento in bins, questo dispositivo di registrazione intelligente ha permesso agli ingegneri di Brillopak di apportare dei miglioramenti alla progettazione, che minimizzeranno i danni e le ammaccature su questi delicati frutti.

La mela elettronica è un registratore di shock e temperatura, inserito in un contenitore, che imita la forma, le dimensioni e la densità di una vera mela. La mela "finta" viene inserita in un imballaggio, al posto di un vero frutto, per monitorare e localizzare le fonti dei danni sulle mele durante la lavorazione e il trasporto. Le misurazioni di forza e temperatura vengono registrate dal dispositivo e inviate tramite bluetooth a un'applicazione che le converte in forma di grafico o file Excel di facile lettura e analisi.

La Brillopak, con il suo sistema di confezionamento UniPAKer, utilizza il modello di mela come strumento per lo sviluppo dei suoi macchinari. Attraverso le prove di shock, l’azienda pioneristica ha ridisegnato il sistema di gestione degli scarti di UniPAKer e ottimizzato le operazioni di pick-and-place, per ridurre lo stress dovuto alla forza G sui frutti. I miglioramenti progressivi applicati al sistema riducono al minimo gli scarti causati dai danni e si traducono in una migliore situazione economica per clienti del settore ortofrutticolo.

Espulsione degli scarti: un'operazione delicata

Sulle linee UniPAKer della Brillopak, le confezioni di mele in flowpack o in imballaggi pillow, vengono solitamente fatte passare attraverso un sistema di controllo del peso, prima di entrare nel sistema di pick-and-place, al fine di verificare che ogni imballaggio contenga il numero corretto di frutti e che nessuna mela sia stata danneggiata dalla confezionatrice. Gli imballaggi scartati vengono espulsi dalla linea e tutte le mele buone vengono reintrodotte nel processo.

UniPAKer utilizzava un sistema di scarto che spingeva le mele lateralmente di 90° sul nastro trasportatore, giù per uno scivolo. Tuttavia, ciò causava ammaccature sui frutti e ne impediva la rilavorazione.

Brillopak ha eseguito dei test inserendo una mela elettronica in imballaggi flowpack che passano attraversano il sistema, al fine di registrare l'accelerazione cui un frutto viene sottoposto. Questi test hanno rivelato che il sistema in uso sottoponeva la mela a forze fino a 26 G in alcuni punti, ma se questo valore di forza G poteva essere ridotta a meno di 6 G, non ci sarebbero stati danni.

L'azienda ha progettato e testato un nuovo sistema delicato di scarto, che utilizza la forza tangenziale per spingere le mele scartate fuori in un angolo, tramite una fascia flessibile in poliuretano montata su un pusher elettronico controllato da un servomotore.

Peter Newman, direttore tecnico della Brillopak, spiega: "La mela elettronica ci ha permesso di individuare la forza massima cui sottoporre il frutto. Grazie a questa conoscenza, siamo stati in grado di ridisegnare il sistema per ridurre tale forza al di sotto della soglia di danno. Questo è un grande vantaggio per i confezionatori di prodotti ortofrutticoli, per i quali gli scarti per ammaccature rappresentano costi alti, che potrebbero essere evitati".

Ottimizzazione della curva di pick-and-place

Un altro passaggio critico rispetto ai danni che i sistemi robotici di confezionamento delle mele possono causare, è il pick and place. Alcuni robot concorrenti lasciano cadere i frutti da altezze di 250 mm. La Brillopak ha sviluppato un nuovo sistema di controllo del robot che consente di ottimizzare la curva di accelerazione / decelerazione, consentendo una maggiore regolazione dei parametri.

"Quando si solleva una confezione di mele, il braccio del robot accelera fortemente verso l'alto formando una curva, quindi decelera verso il basso nel bins, e l’imballaggio viene quindi controllato quando raggiunge il fondo del bins. Anche altri produttori di macchine per l'imballaggio potrebbero progettare un sistema robotico che raccoglie e posiziona le mele nei bins a velocità elevata, ma ciò che ci distingue è la nostra capacità di eseguire questo passaggio a velocità alta, ma senza ammaccature sul prodotto", spiega Peter.

Misurando le forze G sulla mela elettronica durante il processo di pick-and-place, la Brillopak è riuscita a verificare la capacità del sistema di sollevare sacchi di mele e calarli nei bins, senza sottoporli a forze che causerebbero ammaccature.

La cella robotizzata pick-and-place di UniPAKer della Brillopak, è stata originariamente progettata per imballare nei bins sacchi di patate e mele. UniPAKer è stato appositamente progettato per migliorare la produttività e la presentazione delle confezioni sugli scaffali.

Per maggiori informazioni:

Peter Newman

BrilloPak

Tel: +44 1622 872907

Email: info@brillopak.co.uk

www.brillopak.co.uk